設備紹介

塗装設備

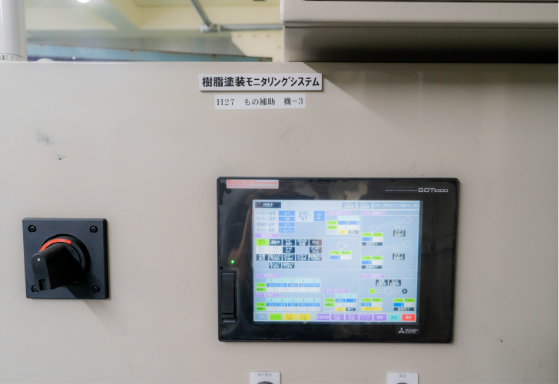

| 主要機械種類 | メーカー名 | 工場名 | 仕様・特徴 | 導入年 |

|---|---|---|---|---|

| 第1ライン塗装ブース | フジムラメンテナンス | 本社工場 | 3S×2台 | 2004年 |

| 第2ライン塗装ブース | 松下技研 | 本社工場 | サイズ:8S(樹脂塗装ロボット用) | 2016年 |

| 第3ライン塗装ブース | 松下技研 | 本社工場 | サイズ:4S(樹脂・金属塗装ロボット、ハンド兼用) | 2016年 |

| リン酸亜鉛処理システム | フジムラメンテナンス | 本社工場 | サイズ:1000×800×1500 計8槽 | 2005年 |

| オーバーヘッド式ライン | 豊明設備 | 本社工場 | サイズ:400×700(通過断面サイズ) ライン長 120m リン酸鉄皮膜処理(2016年更新) | 1985年 |

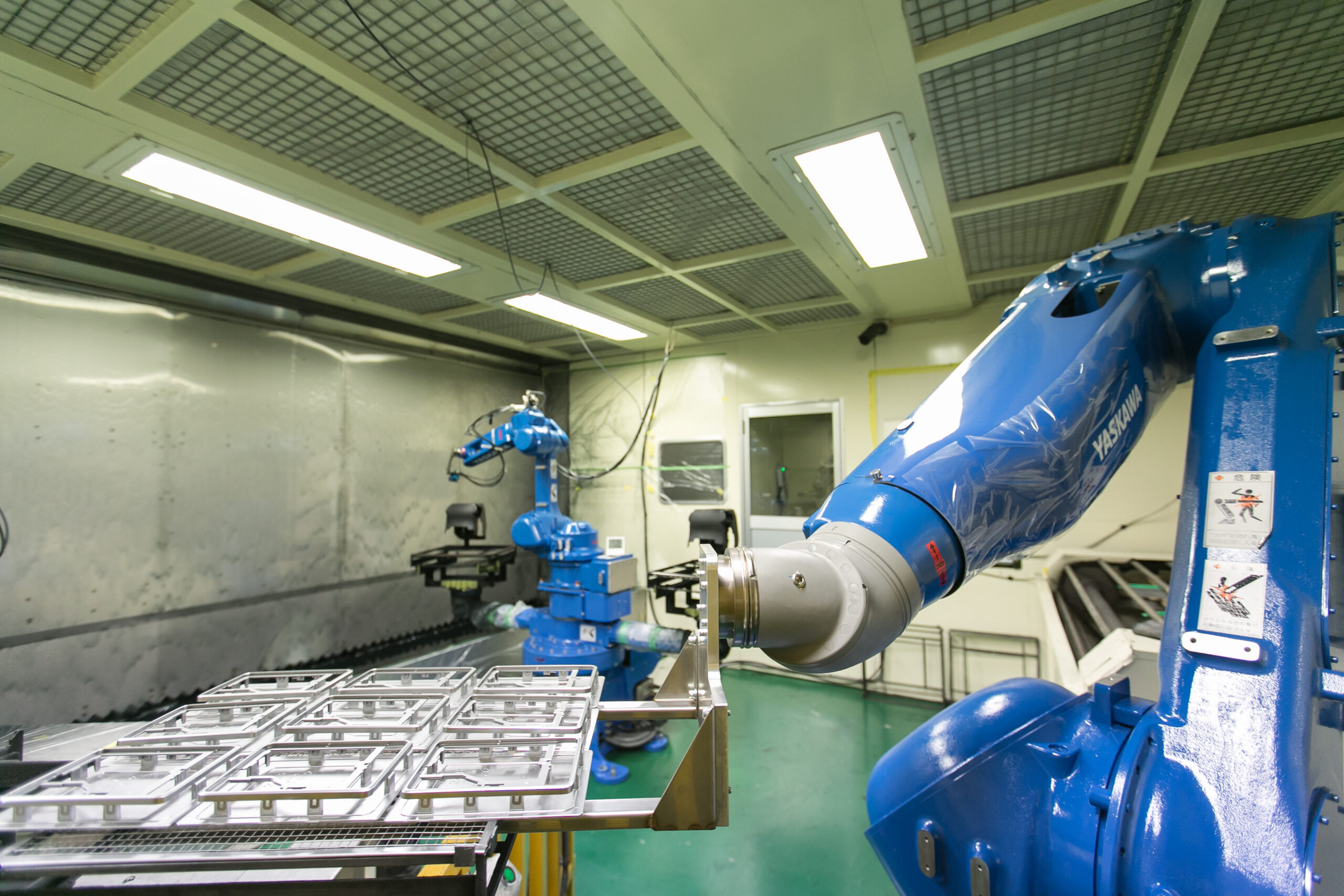

| 塗装ロボット | 安川電機 | 本社工場 | XRC PX2050 | 2010年 |

| 塗装ロボット | 安川電機 | 本社工場 | NX100/EPX1250EX | 2016年 |

| ハンドリングロボット | 安川電機 | 本社工場 | DX200 MPX3500 | 2016年 |

| 塗装ロボット | 三菱重工 | 本社工場 | MRP-3000 | 2007年 |

| レシプロ自動塗装機 | 旭サナック | 本社工場 | TRレシプロ塗装機 | 1998年 |

| レシプロ自動塗装機 | 旭サナック | 本社工場 | TRレシプロ塗装機 | 2004年 |

| 乾燥炉(樹脂用) | 松下技研 | 本社工場 | 450×2200×16000(MAX120℃) | 2016年 |

| 乾燥炉(樹脂・金属共用) | フジムラメンテナンス | 本社工場 | 500×1800×12000(MAX200℃) | 2005年 |

その他設備

| 主要機械種類 | メーカー名 | 工場名 | 仕様・特徴 | 導入年 |

|---|---|---|---|---|

| レーザーマーカー | パナソニックサンクス | 勝折工場 | LPZ-256×2台 | 2015年 |

| 主要機械種類 | メーカー名 | 仕様・特徴 | ||

|---|---|---|---|---|

| 膜厚計 | サンコウ電子研究所 | SME-110×2台 | ||

| マイクロメータ | ミツトヨ | SPM-25MX×1台 | ||

| 光沢計 | コミカミノルタ | GM-60Plus×1台 | ||

| 輸送車両 | トヨタL&F | 1.5tバッテリー式 フォークリフト×3台 | ||

| 輸送車両 | 三菱ふそう | トラック3.5t | ||

| 輸送車両 | いすゞ | トラック4.0tロングボディ |

技術紹介

静電吹き付け塗装

静電塗装は霧化帯電した塗料をアースした被塗物に静電引力で吸着させます。この方法は、通常のエアスプレーガンよりも塗料の塗着率が高く、ムラのない均一な塗装を行うことが可能となります。当社の場合、レシプロ自動塗装機2台(4Tガン、2Tガン)、静電ハンドガン2台を併用することで、塗り斑をなくし、量産品の品質安定化と生産効率向上を実現しました。

ロボット吹き付け塗装

塗装ロボットによる吹き付け塗装ロボット吹き付け塗装塗装ロボットによる吹き付け塗装はあらかじめティーチングしたプログラム通りに無駄なく正確に塗装を行うロボットにより、安定した生産能力と安定した塗装品質を実現します。当社では06年8月に2台目、07年8月に3台目と合計3台の塗装ロボットを導入し品質向上と安定を目指しています。

手吹き塗装

古くから塗装と言えばハンドガンを手に職人が経験を積み「カンとコツ」で作業をしていました。当社でも熟練した塗装作業者が長年培った経験と仕様書に基づく作業により小ロット品から量産品まで高品質な商品を生産しています。標準化された「塗料調合から塗装方法」までしっかりと順守して品質を保証しています。

レーザーマーカーによるマスキング 金属、樹脂製品の平面部分マスキング

従来工法とは異なり、塗装後にレーザーマーカーを照射して”はがす”技術を採用。これにより、コストを大幅に削減するだけでなく、マスキングの精度を向上させることに成功しました。

カチオン電着塗装

カチオン電着塗装工程は導電性のある水溶性塗料を入れたタンクに、被塗物を浸漬し、これに電流を通して、それぞれ違う極性の静電気を負わせることで塗料を塗着し、焼付乾燥を行い、硬化させて塗膜とします。顔料に重金属が使用されていない溶媒に水系塗料を使い溶剤をほとんど使わないディッピング処理やUF回収により塗料のロスがとても少なく環境にも優しい塗装です。